Kaikki kuudesta Sigma-käsitteestä

Kuusi Sigma-konseptia on ollut tärkein kehys, joka sisältää erilaisia lähestymistapoja, metodologioita, ja kuusi sigmakonseptia ovat kevyitä työkaluja prosessien parantamiseksi yrityksessä. Six Sigma varmistaa vähemmän tuhlausta ja laadukkaita prosesseja ja järjestelmiä, joita tiimit ja yksilöt voivat käyttää. Six Sigma -konseptilla on keskeinen rooli koko liiketoimintastrategiassa ja ne johtavat johtoon saamaan prosesseja tuottamaan enemmän laatua jokaisessa vaiheessaan ja vaiheessaan. Se perustuu käsiteltyyn tietoon ja noudattaa joukko sääntöjä ja omaksuu kurinalaisen ajattelutavan. Six Sigma -konseptin avulla puutteet kohdistetaan ja poistetaan koko tuotantolinjalla vertaamalla pisteen vaihdetta ihanteellisen tai odotetun ja todellisen tuloksen / tuotoksen välillä; heti tuotteesta palveluun asti.

Toisaalta meillä on Lean, jota käytettiin enimmäkseen valmistuksessa, mutta joka on viime aikoina saavuttanut etusijan menetelmämenetelminä jätteiden poistamiseksi tuotantoprosessin käyrästä ja käänteestä.

Lean-menetelmissä prosessit ovat ”arvovirta”. Tämän arvovirran hallintaan sisältyy arvojen määrittely tuotteessa ja prosessin ominaisuudet työnkulun sisällä. Tämä on keskittynyt asiakkaiden tarpeisiin ja varmistaa, että asiakkaat saavat tarvitsemansa tuotteen tai palvelun oikeaan aikaan ja oikeaan hintaan.

Tässä on muutamia eroja Six Sigma -käsitteiden ja Lean: n välillä:

| Kuusi Sigma-konseptia | Nojata |

| Keskittyy variaation vähentämiseen | Keskittyy jätteiden poistoon |

Seuraa DMAIC: n metodologiaa:

| Seuraa vaiheittaisia menetelmiä:

|

| Keskittyy ongelmaan | Keskittyy prosessien virtaan |

| Vaikutus on yhtenäinen prosessilähtö | Vaikutus on virtauksen ajoituksen vähentyminen |

| Organisaatioille, jotka korostavat analyyttisiä tutkimuksia. Korkean ja matalan tiedon, kaavioiden ja yhteistoiminnallisen tutkimuksen käyttö. | Organisaatioille, jotka tarkastelevat visuaalisen arvon muutosta ja stressiä tällä hetkellä. |

| Sektorit kattavat myös valmistus-, logistiikka- ja datavetoiset yritykset | Sektorit kattavat kaupan, terveydenhuollon ja hallinnon |

Kun tarkastellaan molempien maailmojen parasta, ammattilaiset ovat toistuvasti lisänneet mahdollisuuksia integroida liiketoimintamenetelmien kaksi galaksia yhdeksi. Kun keskitytään kahden metodologian hyviin puoliin, näiden kahden järjestelmän yhdistelmä sai aikaan Lean Six Sigma -tapahtuman, joka on puhdas ylitys potentiaalisesti elävien menetelmien välillä, joilla parannetaan laatua ja kevyempiä prosesseja, mikä kasvattaa siten yritystuloja ja tuottaa tuotteita, joilla on korkea laatu ja lyhyemmät käännösajat.

Syvemmälle näihin menetelmiin on erittäin hyödyllistä valita seuraavat 5 periaatetta tai lähestymistapaa, jotka on valjastettu Lean-käsitteeseen ja integroida ne ylemmälle tasolle asetettuihin Six Sigma -konsepteihin. Yhdistäminen on aina johtanut siihen, että Lean-työkalujen tuottama parannettu laatu on saatu eteenpäin kuuden merkinnän ja Leanin optimaalisen läpimenoajan avulla. Tämä puolestaan johtaa voimakkaisiin, nopeasti vaikuttaviin hankkeisiin useimmille aloille. Jäljempänä luetellut, 5 artiklaan kuuluvat viisi lean-periaatetta tai lähestymistapaa, jotka voidaan integroida Six Sigma -konsepteihin tuotteiden / palveluiden tehokkaasta prosessoinnista:

Huomaa: Tule lean-konsultiksiOpi kuinka toteuttaa vähärasvaisia periaatteita. Ymmärrä vähärasvaiset työkalut ja tekniikat laihanvalmistukseen, kokonaiseen tuottavaan ylläpitoon. Tule menestyväksi Lean-konsulttiksi koulutuksessamme.

5 laihaa työkalua integroimiseksi kuuteen Sigma-käsitteeseen

-

Arvovirran kartoitus

Jokaisessa prosessivirran vaiheessa arvo lisätään, poistetaan tai voidaan ottaa käyttöön. Arvo on kartoitettava, jotta projektipäällikkö ja tiimi saavat kokonaisen näkemyksen siitä, mihin arvoa ei lisätä. Ryhmä voi käyttää tätä tietämystä eliminoidakseen tällaiset toiminnot ja lyhentämällä merkittävästi kahden prosessin vaiheen välistä odotusaikaa.

Tämän lähestymistavan hyödyt Six Sigma -konsepteissa ovat seuraavat:

- Leaner-prosessit

- Ajan vähentäminen

- Jätteiden poistaminen

- Parempia tuloksia

Tämä arvovirtojen kartoitusprosessi voi tapahtua joko DMAIC-metodologian analysointi- tai parannusvaiheessa, myös Kaizen-syklin sisällä. Tällöin materiaalien tai tietojen kulku otetaan huomioon, jotta voidaan määritellä tarkkaan kyseisen osaston tai organisaation työnkulku kokonaisuudessaan. Ja siksi, kolme luokkaa syntyy, jaotella jokainen toiminta tapahtuu askel askeleelta.

Arvonlisätoimintoja tehostetaan, arvonlisättömät toimet, kuten edellä mainittiin, lajitellaan eliminointia varten, ja arvonluonti mahdollistavat toiminnot jaotellaan edelleen toimintoihin, jotka voivat tuottaa lisäarvoa, ja toimintoihin, jotka maksavat yritykselle vielä älä lisää tarvittavaa arvoa, jota yritys etsii.

Kanavan lähestymistavan käyttäminen arvovirtojen kartoittamiseen voi hyödyttää tehokkaasti sekä suuria että pieniä joukkueita. Eliminisaatiot antavat prosessien olla kompakteja ja auttavat jopa saavuttamaan Six Sigma -konseptin variaation vähentämisperiaatteen.

esimerkki

Esimerkki, joka tuli omasta kokemuksestani; mainitun prosessin arvovirran kartoittamisen yhteydessä kävi ilmi, että tietty hyväksyntä meni kahdelle erilaiselle henkilölle työnkulun sisällä, jotka seurasivat periaatteessa samaa tarkistusluetteloa kuuden sigma-käsitteen laaduntarkastuksessa, mutta korkeammalta tasolta se näytti yritykselle että hyväksynnät toimivat suodattimena ja alisuodattimena. Kerran tiedettiin, että toinen hyväksyntä ei periaatteessa antanut mitään arvoa prosessille, ja pian päätettiin poistaa silmukka työnkulussa ja tämä lyhensi prosessiaikaa työpäivällä.

Juuri tällöin arvovirran kartoitus voi hyödyntää työnkulkua ja parantaa kuuden sigmakonseptin laatua ja ajankäyttöä.

-

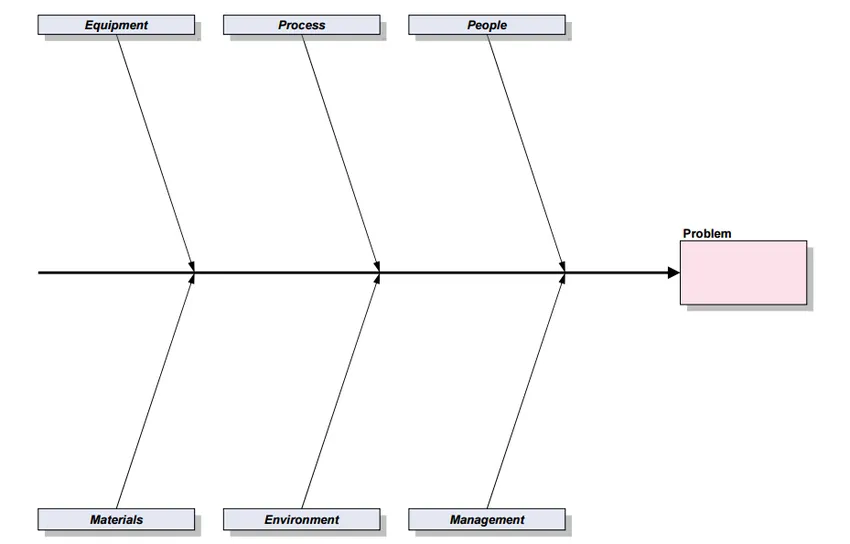

Ishikawa (Fishbone) -diagrammi ja 5 Whys

Ishikawa, joka tunnetaan myös syy-seurauskaaviona, on erinomainen laiha työkalu perussyiden tunnistamiseen ja analysointiin. Ishikawan alueella ongelman syyt esitetään graafisesti kalan luuna, joka haaroittaa pääluusta ja edustaa tapahtumaa.

Ishikawaa käytetään yleensä aivoriihi-istunnon tehokkaaseen organisointiin tietyn ongelman, tapahtuman tai vaikutuksen suhteen. Syyt on luokiteltu kuuteen luokkaan kalanruodon kaavion tehokkaan käytön kannalta, muuten kaukana juurtumisesta on yhtä helppoa. Nämä luokat ovat seuraavat:

- Käsitellä asiaa

- Ihmiset

- Laitteet

- tarvikkeet

- ympäristö

- järjestelmät

Ishikawan kaavamainen esitys on seuraava:

Ensisijainen syy haarautuu suoraan kalaluun luokista, kun taas toissijaiset syyt haarautuvat ensisijaisista syistä. Tämä lisähaaraaminen mahdollistaa nopeamman pääsyyn pääsemisen.

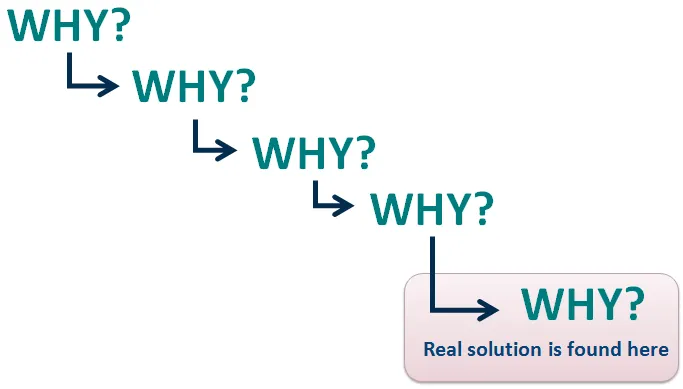

5 Whys on sitä vastoin yhtä helppoa kuin kysyä 5 whys ongelmaan ja saada vastauksia, poraamalla näin käsillä olevan aiheen syyn. Tavallisesti Ishikawan kanssa kerätty 5 Whys on tehokas laiha työkalu syiden ja seurausten analysointiin. Jotkut ongelmat vaativat vain 2 tai 3 mistä kysymys ennen perussyyn saavuttamista, kun taas toiset voivat ylittää viisi, mutta ihannetapauksessa juurisyiden havaitaan olevan viisi vikoja.

Jopa 5 Whyn tapauksessa aivoriihi on välttämätöntä, ja projektipäällikkö ohjaa istuntoa, jos vääristymiä tapahtuu ja aihe kokonaan menetetään.

Lean-ohjelmassa keskitytään enemmän datan visuaaliseen esitykseen, jota ei pidetä Six Sigman käsitteissä noudatettavana. Mutta Lean ylpeilee syyanalyyttisistä analyyttisistä työkaluista, kuten Ishikawa ja 5 Whys, päästäkseen ongelmien perimmäiseen syyyn ilman tilastollista ja konkreettista kuvaavaa tietoa.

Nämä menetelmät tapahtuvat Six Sigma -laatukehyksen Analysointi-vaiheessa. Tämä tekee Six Sigma -konseptien hallinnasta helppoa ja yksinkertaistettua.

-

Takt aika

Johdettu saksalaisesta Taktzeit-sanasta, joka viittaa suoraan tuotannon syke- tai rumputyöhön Lean lingossa, Takt-aika lasketaan asianmukaisesti ajana, joka kuluu yksittäisen yksikön tuotantoprosessin alkamisesta seuraavan seuraavan tuotannon alkamiseen. yksikkö linjassa. Nämä erot lasketaan ja verrataan suoraan asiakkailta tulevan tuotteen tai palvelun kysyntään. Kun niitä verrataan, ne sovitetaan yhteen, jotta voidaan vähentää poikkeamista asiakaskysynnästä.

Kun käytetään Six Sigma -konsepteja, Takt Time -laitetta käytetään sitten analysoimaan tuotantoprosessien potentiaalisia ja nykyisiä kuormituksia ja pullonkauloja, jolloin projektipäälliköt voivat tarkistaa, mikä on kullekin prosessille ja tehtävälle kulunut aika, ja tarjoaa mahdollisuuksia parantaa Takt-aika ylittää palvelutasosopimukset (SLA) vai pysyykö asetetussa ajassa.

Tämä analyysi on välttämätöntä, jotta voidaan havaita tehtävien ylikuormitus tai jopa ylikapasiteetti tietyillä tuotantolinjoilla ja tehdä prosessivirroista helpompaa ja paljon helpompaa, varmistamalla vähäinen tai vähäinen muutos ja viat. Siksi ero Takt-ajan ja asiakkaiden kysynnän välillä, jos liika vaatii mainitun prosessin / tehtävän perusteellista parantamista.

Jos yritys kohtaa prosessit, jotka toimivat nopeammin kuin asiakkaan kysyntä, niin organisaatiolle voi olla hyödyllistä ohjata prosessin säästämä aika jakamaan toisen prosessin kuormitus, joka on jäljessä pyrkimyksistään saada kiinni asiakas kysyntä.

Tämä prosessi voidaan toteuttaa Analyze-vaiheen aikana.

esimerkki

Jos organisaation Takt-aika on 10 minuuttia, se tarkoittaa, että tuotteen tai palvelun tuotantoprosessi saatetaan loppuun linjan ulkopuolella, koska keskimäärin tuote / palvelu myy asiakkaille keskimäärin 10 minuuttia yksikköä kohden.

-

Heijunka

Heijunka on japanilaisen sanan käännöstä, joka tarkoittaa kääntämistä tasoittamiseen. Se on laiha työkalu, joka auttaa tasaamaan kuormitusta sen tuotantoprosessin arvovirran suhteen, johon se pannaan täytäntöön. Tämä periaate ja vähärasvaiset työkalut toteutetaan suunnitteluvaiheessa Six Sigma -laadun sisällä sen jälkeen, kun syyanalyysi osoittaa Analyze-vaiheen pullonkauloihin. Kuormituksen tasapainotus toimii ottamalla käyttöön järjestelmässä "pull", joka on erilainen kuin perinteinen "push", mikä johtaa ylikuormitukseen, sivukuormitukseen ja pullonkauloihin prosessissa.

Takt-aika voi olla avainkomponentti Heijungan toteuttamisessa Six Sigma -laadulla, koska se asettaa koko arvovirran prosessien kuluessa vietetyn ajan kanssa.

Aikaisemmin perinteisissä tuotantolinjoissa panostaminen oli haluttu prosessimenetelmä minkä tahansa materiaalin tai tuotteen massatuottajille. Kun Lean sisällytettiin järjestelmiin ja organisaatioihin, panostuksen menetelmä hylättiin seuraavasta syystä:

”Heijunkan mukaan tuotantojärjestelmät eivät voi suunnitella ja kuormittaa jatkuvasti vastata tilauksiin kärsimättä tietystä” murasta ”(laadun epätasaisuus ja saavutettu tuottavuus) ja” murista ”(koneiden, työvoiman ylikuormitus). Muran ja murin tuote on ”muda”, joka on jätettä. ”

-

Poka-Yoke

Lean, Poka-Yoke, hienosäätövä lean-työkalu on virhesuojattu lean-työkalu, joka vähentää huomattavasti virheiden todennäköisyyttä työnkulun sektoreilla. Lean-työkalut six sigma Tätä laihaa työkalua voidaan käyttää tehokkaasti Six Sigma -laadun suunnittelu- ja parannusvaiheissa, koska näissä vaiheissa se voi auttaa dramaattisesti parantamaan tai kokonaan suunnittelemaan järjestelmiä virheiden vähentämiseksi tai poistamiseksi työnkulun sisällä. Tietyillä toimialoilla Poka-Yoke yhdistetään DMADV: n (Määritä-mittaa-analysoi -suunnittelu-tarkista) kanssa virheiden todennäköisyyden selvittämiseksi live-vaiheiden aikana.

Poka-Yoke -yhtiön yhdistäminen yhdessä Ishikawan ja Pareto-analyysin kanssa voi antaa yritykselle uskomatonta tulosta perimmäisten syiden tunnistamisessa ja virheiden ja virheiden poistamisessa, täyttäen siten Six Sigma -laadun tavoitteen erittäin tehokkaasti.

Reunojen leikkaaminen sileäksi viimeistelyksi on tarpeen kuuden sigmalaatuisen projektin myöhemmissä vaiheissa, kun ohjelmisto / tuote on kehitetty ja valmis tarkistettavaksi. Poka-Yoke tulee tässä vaiheessa hyödylliseksi tuotteen kiillottamisessa kaikenlaisten eroavaisuuksien tai putoamisten poistamiseksi.

esimerkki

Kuuluisa esimerkki, jota käytettiin havainnollistamaan Poka-Yoke -sovelluksen käyttöä, on aika, jolloin monet työnkulut palkkajärjestelmässä äkillisesti lopetettiin. Sovellettaessa perussyyanalyysiä havaittiin, että niissä oli kaksi painiketta, joissa oli harhaanjohtavia etikettejä. Yksi lukeminen, ”Hyväksy seuraavaan”, tarkoitti, että vaihe on hyväksytty ja työnkulku etenee, kun taas seuraava lukeminen oli ”Hyväksy sulkemiseen”, mikä tarkoitti, että vaihe on hyväksytty ja työnkulku sulkeutuu täällä. Käytetty nimikkeistö oli melko harhaanjohtava ja aiheutti äkilliset päättymiset, joten Poka-Yoke -prosessin avulla prosessi hienosäädettiin ja nyt kärjen laiha työkalut otettiin käyttöön painikkeiden selittämiseksi edelleen.

Tuotanto- ja yritysmaailman jättiläisten yhdistäminen voi olla melko pelottavaa, mutta se voi olla yhtä tuottava ja laadullinen. Leanin integroituminen Six Sigma -laatuun antoi maailmalle hienomman ja entistä paremman metodologian, joka etsii kaikkia toimialoja monilla aloilla ja yrityksissä.

Jos pidit tästä artikkelista ja pidit sitä hyödyllisenä, napsauta Tykkää-painiketta ja Jaa-painiketta, niin saat kertoa ikätovereillesi enemmän Lean Six Sigma -laadusta. Lukekaa jatkuvasti blogejamme niin jännittävistä artikkeleista.

suositeltava

joten tässä on joitain kursseja, jotka auttavat sinua saamaan lisätietoja kuudesta sigma-käsitteestä, kuudesta sigman laadusta ja laihasta työkalusta kuudesta sigmasta, joten käy vain linkin läpi. joka on annettu alla

- laiha kuusi sigma-koulutusta

- verkossa laiha kuuden sigman vihreän vyön koulutus